石油储罐故障 - MIC 案例研究

一家炼油厂的地上储罐 (AST) 底板底面(土壤侧)腐蚀速度极快,每年 1 至 2 毫米。这导致炼油厂投产七年后,两年内有四个储罐发生故障。所有四个储罐的底板均严重受损,这些储罐由 8 毫米厚的无涂层碳钢制成。

是什么原因导致了这次过早的失败?

AST 底部的腐蚀保护由外加电流阴极保护 (ICCP) 系统提供,该系统使用混合金属氧化物 (MMO) 网格阳极系统。故障后的腐蚀形态表明存在严重的局部腐蚀,在由氧化铁组成的橙红色结核沉积物下发现了大而深的凹坑。

油箱故障分析包括对阴极保护系统的设计和功能的审查以及失效底板样品的冶金试验。

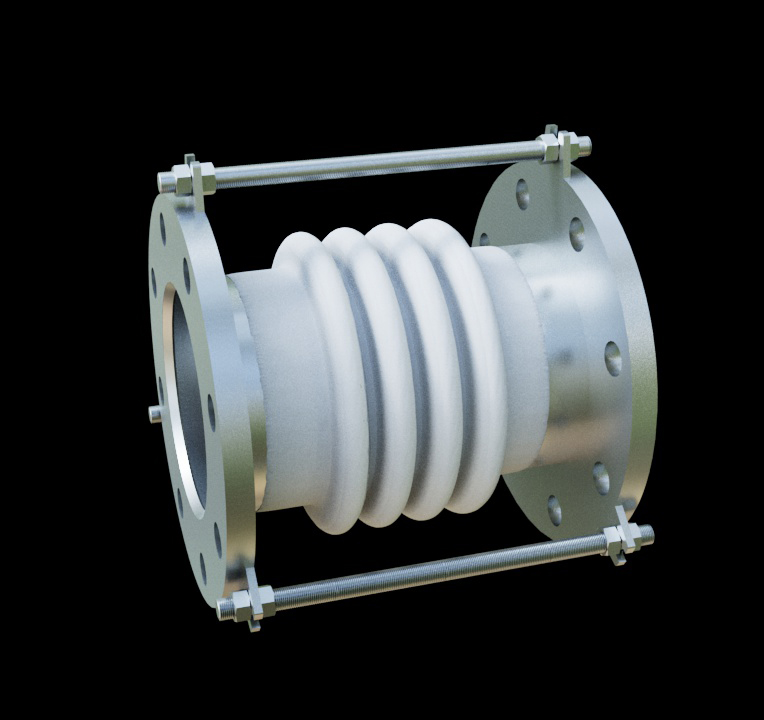

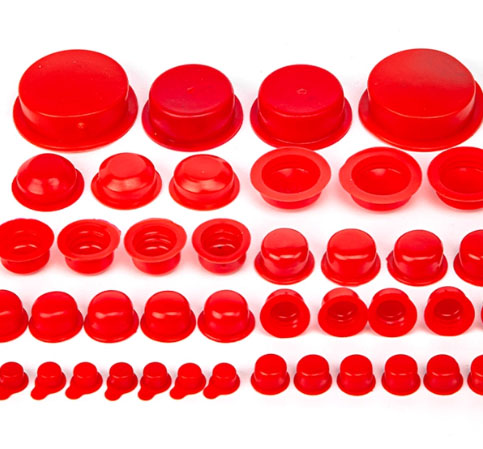

对于 ICCP 系统,MMO 阳极网格被放置在高密度聚乙烯 (HDPE) 二级防护衬垫和罐底之间,罐底位于 75 毫米厚的沙垫上。底板的底面未涂层,CP 设计基于 100% 裸露表面积。

故障发生在 2013 年 7 月至 2015 年 8 月之间,2016 年 2 月对储罐进行了详细的 CP 调查。结果显示,没有一个储罐达到 NACE SP0193-2016 保护标准 -850 mV 的瞬时“关闭”电位。相对于铜/硫酸铜 (Cu/CuSO 4 ) 电极 (CSE),电位从 -200 到 -800 mV 不等,所有储罐相对于 CSE 的平均“关闭”电位为 -450 mV。

由于电位未达到 -850 mV 标准,因此进行了进一步调查,以了解极化电位如此低的可能原因。分析发现,ICCP 系统的设计缺陷(主要是阳极深度/间距和供电电缆分布不当)导致整个储罐底部表面的电位分布不均匀。沿阳极网格的高电流和电压衰减无法在远离供电的地方提供足够的电流和极化,从而导致储罐底部保护不足。

由于低效的 CP 系统本身通常不会引起如此严重的腐蚀,因此将失效罐底的样本送至外部实验室进行详细的冶金分析,以确定腐蚀产物和可能的腐蚀机制。一种可以以每年 1 毫米的速度腐蚀钢材的沉积物下腐蚀 (UDC) 形式是微生物影响腐蚀 (MIC)。

样品板土壤侧的 X 射线衍射分析表明,结节由多孔层或地层构成,主要由磁铁矿 (Fe 3 O 4 ) 包围的氧化铁组成。鳞片似乎由多层组成。对凹坑上鳞片的薄片进行更仔细的分析表明,腐蚀中可能存在铁氧化细菌 (IOB),这些细菌形成的沉积物通过形成差异通气单元进一步加剧了腐蚀。IOB 通过氧化来自本体介质或基质的亚铁离子产生橙红色的氧化铁和氢氧化物结节。

观察到的腐蚀率因水的侵入而加剧,水主要来自泄漏的消防水喷头,通过环形板和基础之间的缝隙进入,从而带来细菌和腐蚀性阴离子,如氯化物和硫酸盐。如果没有有效的 CP 系统和其他腐蚀控制手段,储罐底部就会受到严重的细菌和 UDC 侵蚀,导致穿孔和库存损失。

来源: 本文改编自《材料性能》杂志上的一篇文章。 它基于《腐蚀》杂志 2017 年第 9025 号论文《由于土壤侧腐蚀导致 API 650 油储罐底板过早失效》。